點(diǎn)焊缺陷的害處性分類及辨別

1未融合

是焊指熔時鋼筋焊接電流過大危害鋼筋焊接電流過大危害,焊縫與母材之間或焊縫與焊縫之間,未完全融化結(jié)合的部份。焊接時母材與母材之間未完全融化結(jié)合的部份。

未偏析可分為坡口未偏析、焊道之間未偏析(包括層間未偏析)、焊縫內(nèi)側(cè)未偏析。按其間成份不同,可分為深色未偏析(純氣隙、不含燒損)、黑色未偏析(含砂眼的)。

1生未焊透缺陷的主要誘因

點(diǎn)焊電壓過小,點(diǎn)焊速渡過快;坡口角度太小;內(nèi)側(cè)鈍邊太厚;間隙太小;焊絲角度不當(dāng);電弧太長或偏吹(偏弧)等。

2焊透的害處性

未焊透也是一種比較危險的缺陷,其害處性取決于缺陷的形狀、深度和寬度。它除增加熔池的硬度外,也容易在未焊透區(qū)域延展成裂縫,引起材料破裂,尤其連續(xù)未焊透更是一種危險缺陷。

砂眼是指熔池金屬中殘留有外來固體物質(zhì)所產(chǎn)生的缺陷,以及焊后殘留在熔池中的金屬顆粒。

砂眼是釬焊過程中比較容易形成的缺陷,一般尤以殘留在焊道金屬中的釉料產(chǎn)生的麻點(diǎn)最為常見

釉料燒損:是指焊絲藥皮或焊劑不溶物而的麻點(diǎn)物。金屬熔焊:是指熔池金屬中殘留的金屬顆粒。如:鎢金屬。砂眼在熔池中的形狀有:單個條狀燒損、條狀燒損、鏈狀燒損和密集縮孔等。

氣孔是指釬焊時,熔體中的氣泡在融化時無法逸出,而殘留出來所產(chǎn)生的空穴。

氣孔可分為條蟲狀氣孔、針孔、柱孔,按分布可分為密集氣孔,鏈孔等。氣孔形成部位和形狀氣孔分內(nèi)氣孔和外氣孔兩種:小的很小,在顯微鏡下能夠聽到,大的可達(dá)φ6mm以表面產(chǎn)生上。氣孔是因為二氧化碳熔解于液態(tài)金屬內(nèi),在冷卻中金屬熔解度增加,部份二氧化碳試圖步入大氣,但碰到金屬結(jié)晶的阻力,使它不能順利的逸出而殘留于金屬內(nèi),產(chǎn)生了內(nèi)氣孔,或逸在外氣孔

因為二氧化碳下浮造成的棒狀孔穴、蟲形孔穴的位置和形狀是由固化的方式和二氧化碳的來源決定的,一般它們是成群或單個出現(xiàn)而且成人字形布。形成氣孔的主要緣由:基本金屬或填充材料表面有銹、油等未清干凈焊絲及釉料沒有充分烘干。電弧能量過小或焊速渡過快。熔池金屬脫氧不足。

熔池中因為氣孔的殘留,必然降低熔池金屬的有效截面,進(jìn)而使點(diǎn)焊接頭的硬度增加。非常是密集氣孔會使熔池不致密,增加接頭塑性和造成預(yù)制構(gòu)件的熔池處泄露。

氣孔與裂縫和未焊透比較,它的害處性要差一些,所以標(biāo)準(zhǔn)中容許限量存在。并且,要力求熔池?zé)o氣孔或盡量減低氣孔數(shù)目。

釬焊民防設(shè)備釬焊缺陷,注意細(xì)節(jié)

好多從事民防設(shè)備釬焊的電工的同學(xué),最怕釬焊中遇見釬焊缺陷了。由于俺們民防設(shè)備對質(zhì)量要求比較嚴(yán)格,主要是點(diǎn)焊的質(zhì)量,直接決定著這個產(chǎn)品的合格與否。這么哪些是點(diǎn)焊缺陷呢?釬焊缺陷就是點(diǎn)焊接頭不完整性就是點(diǎn)焊缺陷。

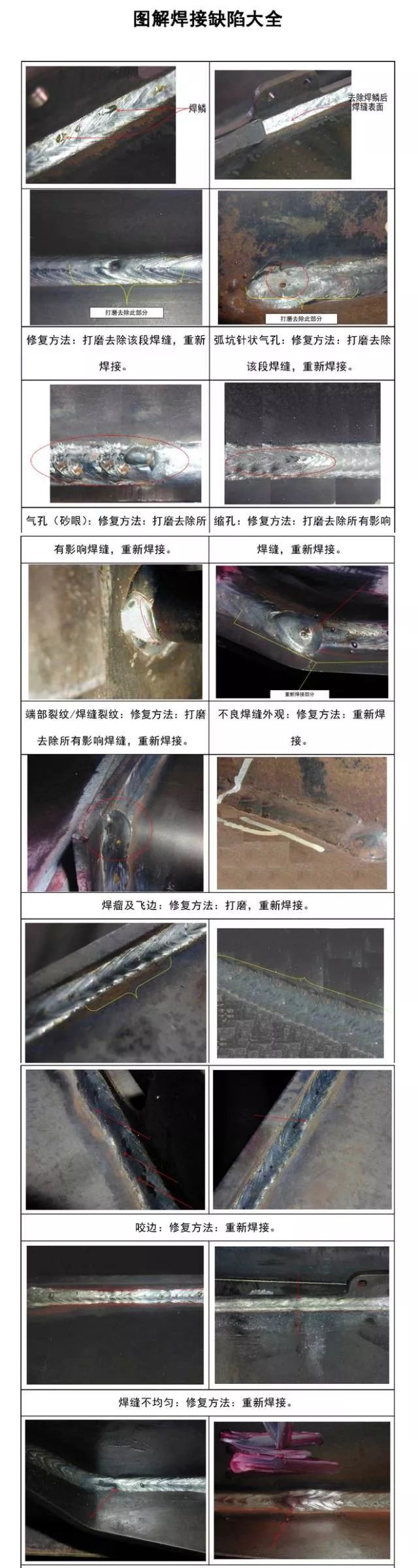

外部缺陷:但凡肉眼或低倍放大鏡能看見的且坐落熔池表面的缺陷,如縮孔(咬肉)、焊瘤、弧坑、表面氣孔、夾渣、表面裂痕、焊縫位置不合理等稱為外部缺陷;

內(nèi)部缺陷:而必須用破壞性試驗或?qū)iT的無損檢查方式能夠發(fā)覺的內(nèi)部氣孔、夾渣、內(nèi)部裂痕、未焊透、未溶合等稱為內(nèi)部缺陷。

熔池規(guī)格不符規(guī)范要求

現(xiàn)象:

熔池在檢測中熔池的高度過大或過小;或熔池的長度太寬或太窄,以及熔池和母材之間的過渡部位不平滑、表面粗糙、焊縫縱、橫向不整齊,還有在角熔池部位熔池的下凹量過大。

緣由:

熔池坡口加工的平直度較差,坡口的角度不當(dāng)或裝配間隙大小不均等而導(dǎo)致的。釬焊中電流過大,使焊絲融化過快,控制熔池成型困難,電壓過小,在點(diǎn)焊引弧時會使焊絲形成“粘合現(xiàn)象”,導(dǎo)致焊不透或焊瘤。電工操作熟練程不夠,運(yùn)條方式不當(dāng),如過快或過慢,以及焊絲角度不正確,埋弧手動焊過程,釬焊工藝參數(shù)選擇不當(dāng)。

預(yù)防舉措

按設(shè)計要求和釬焊規(guī)范的規(guī)定加工熔池坡口,盡量選用機(jī)械加工以使坡口角度和坡口邊沿的直線度和坡口邊沿的直線度達(dá)到要求,防止用人工氣焊、手工鏟削加工坡口。在組對時,保證熔池間隙的均勻一致,為保證釬焊質(zhì)量打下基礎(chǔ)。通過釬焊工藝評定,選擇合適的點(diǎn)焊工藝參數(shù)。電工要持證上崗,經(jīng)過培訓(xùn)的電工有一定的理論基礎(chǔ)和操作技能。多層熔池在點(diǎn)焊表面最后一層熔池是,在保證和底層偏析的條件下,應(yīng)采用比各層間釬焊電壓較小,并用小半徑(φ2.0mm~3.0mm)的焊絲覆面焊。運(yùn)條速率要求均勻,有節(jié)奏地向橫向推動,并作一定長度的縱向擺動,可使熔池表面整齊美觀。

縮孔(咬肉)

現(xiàn)象:

釬焊時的電弧將熔池邊沿熔出的凹坑或溝槽沒有得到融化金屬的補(bǔ)充而留下缺口。過深的螺孔會使釬焊接頭的硬度減小,導(dǎo)致局部撓度集中,承載后會在焊道處形成裂痕。

緣由:

主要是點(diǎn)焊電壓過大,電弧過長,焊絲角度把握不合適和運(yùn)條的速率不當(dāng)以及釬焊終了焊絲留置寬度太緊等而產(chǎn)生縮孔。通常在立焊、橫焊、仰焊時是一種常見缺陷。

預(yù)防舉措

釬焊時電壓不宜過大,電弧不要拉得過長或過短,盡量采用短釬焊。把握合適的焊絲角度和熟練的運(yùn)條手法,焊絲擺動到邊沿時應(yīng)稍慢,使融化的焊絲金屬塞滿邊沿,而在中間則要稍快些。熔池縮孔的深度應(yīng)大于0.5mm,厚度大于熔池全長的10%,且連續(xù)寬度大于10mm。一旦出現(xiàn)深度或產(chǎn)度超過上述允差,應(yīng)將缺陷處清除干凈,采用半徑較小、牌號相同的焊絲,釬焊電壓比正常的稍偏大,進(jìn)行補(bǔ)焊塞滿。

裂紋

現(xiàn)象:

在點(diǎn)焊過程或點(diǎn)焊以后,在點(diǎn)焊區(qū)域內(nèi)出現(xiàn)金屬斷裂,它形成在焊道內(nèi)部或外部,也可能發(fā)生在熱影響區(qū),按其形成的部位可分為橫向裂痕、橫向裂痕,弧坑開裂、根部裂痕等又可分熱裂痕、冷裂痕和再熱裂痕。

緣由

熔池?zé)嵊绊憛^(qū)收縮后形成大的撓度。母材含淬硬組織較多,冷卻后易生裂痕。熔池中有相當(dāng)高的氫含量。及其他有害元素雜質(zhì)等,易形成冷、熱裂痕。

預(yù)防舉措:

主要從去除撓度和正確使用點(diǎn)焊材料以及建立的操作工藝入手解決。注意釬焊接頭坡口方式,去除熔池不均勻受熱和冷卻因熱撓度而形成的裂縫,如不同長度的厚板變徑時,對厚厚板就要做削薄處理。選用材料一定要符合設(shè)計圖樣的要求,嚴(yán)格控制氫的來源,焊絲使用前應(yīng)進(jìn)行烘干,并認(rèn)真清除坡口的污垢、水分等雜質(zhì)。釬焊中,選擇合理的點(diǎn)焊參數(shù),使輸入熱量控制在800~3000℃的冷卻水溫之間,以改善熔池及熱影響區(qū)的組織狀態(tài)。在點(diǎn)焊環(huán)境濕度較低、材料較薄,除提升操作環(huán)境濕度外,還應(yīng)在焊前預(yù)熱。釬焊結(jié)束要設(shè)法保溫緩冷和焊后熱處理,以去除熔池殘余撓度在冷卻過程中形成的延后性裂痕。

弧坑

是焊道掃尾處形成下降現(xiàn)象,不但減緩熔池硬度,就會在冷卻過程形成裂痕。

緣由:

主要是在點(diǎn)焊終了時熄弧時間過短,或在焊板材時使用的電壓過大。

預(yù)防舉措:

熔池掃尾時,使焊絲做短時間的逗留或做幾次環(huán)型運(yùn)條,不要忽然停弧以使有足夠的金屬填充碳化物。釬焊時保證適當(dāng)電壓,主要預(yù)制構(gòu)件可加引弧板把弧坑引出到焊件外。

砂眼

現(xiàn)象:

熔池中經(jīng)無損檢查發(fā)覺有非金屬參雜物如氧化物、氮化物、硫化物、磷化物等,產(chǎn)生多種多樣不規(guī)則形狀,常見的有錐形、針形等砂眼物。金屬熔池砂眼會增加金屬結(jié)構(gòu)的塑、韌性,就會降低撓度,造成冷、熱延性易形成裂痕,使預(yù)制構(gòu)件被破壞。

緣由:

熔池母材清除不干凈,釬焊電壓過小,使融化金屬融化過快,熔渣來不及浮出。釬焊母材和焊絲的物理成份不純,如釬焊時碳化物內(nèi)有氧、氮、硫、磷、硅等多種成份,則易產(chǎn)生非金屬熔焊物。電工操作不熟練,運(yùn)條方式不當(dāng),使熔渣與鐵水混在一起分離不開,制約熔渣下浮。焊口坡口角度小,焊絲藥皮成塊開裂未被電弧融化;多層焊時,熔渣清除不干凈,操作時未將熔渣及時撥出都是導(dǎo)致砂眼的緣由。

預(yù)防舉措

采用具有良好釬焊工藝性能的焊絲,所焊鋼材必須符合設(shè)計文件要求。通過釬焊工藝評定選擇合理的點(diǎn)焊工藝參數(shù)。注意釬焊坡口及邊沿范圍的清除,焊絲坡口不宜過小;對多層熔池要認(rèn)真清理每層熔池的焊渣。采用堿性焊絲時,必須使熔渣在晶界的旁邊;在使用酸性焊絲焊立角縫時,不僅正確選擇釬焊電壓外還需采用短弧釬焊,同時運(yùn)條要正確,使焊絲適當(dāng)擺動,以使熔渣浮出表面。采用焊前預(yù)熱,釬焊過程加熱,并在焊后保溫,使其平緩冷卻,以降低砂眼。

氣孔

現(xiàn)象:

在點(diǎn)焊過程融化的熔池金屬中所吸收的二氧化碳在冷卻前來不及從熔體中排出,而殘留在焊道內(nèi)部產(chǎn)生孔穴。按照氣孔形成的部位可分內(nèi)、外氣孔;按分部情況及形狀的氣孔缺陷,氣孔在熔池中的存在會降低熔池硬度,也形成撓度集中,降低了高溫延性,熱裂傾向等。

緣由

焊絲本身低劣,焊絲發(fā)霉未按規(guī)定要求烘干;焊絲藥皮酸敗或龜裂;焊芯磨損等。母材煉鋼中存在殘留的二氧化碳;焊絲及焊件上沾有銹斑、油污等雜質(zhì),在點(diǎn)焊過程中,因低溫汽化形成二氧化碳。電工操作技術(shù)不熟練,或視力差對融化鐵水和藥皮區(qū)分不清,使藥皮中的二氧化碳與金屬堿液混雜在一起。釬焊電壓過大使焊絲腫脹而增加保護(hù)療效;電弧寬度過長;電源電流波動過大,導(dǎo)致電弧不穩(wěn)定燃燒等。

預(yù)防舉措

選用合格的焊絲,不得使用藥皮脫落、剝落、變質(zhì)、偏心或焊芯嚴(yán)重磨損的焊絲,應(yīng)對焊口附近及焊絲表面的污垢、銹斑等清除干凈。選擇電壓的大小要是適合,控制好釬焊速率。焊前將型腔預(yù)熱,釬焊終了或中途停頓時,電弧要平緩撤出,有利于減低碳化物冷卻速率和熔體內(nèi)二氧化碳的排出,防止出現(xiàn)氣孔缺陷。降低釬焊操作地點(diǎn)的溫度,提升操作環(huán)境的體溫。在室內(nèi)釬焊時,如風(fēng)速達(dá)8m/s、降雨、露、雪等,應(yīng)采取風(fēng)擋、搭車棚等有效舉措后,方能釬焊操作。

焊后不清除噴濺和焊渣

現(xiàn)象:

這是最常見的一種弊病,既不美觀、危害性還很大。溶合性噴濺會降低用材表面的淬硬組織,易形成硬化及局部腐蝕等缺陷。

緣由

焊條在保存草藥皮發(fā)霉酸敗,或所選用的焊絲與母材不相匹配。釬焊設(shè)備選擇不符合要求,交、直流釬焊設(shè)備與焊條不符合,釬焊二次線極性接法不正確、施焊電壓大、焊縫坡口邊沿有雜物及臟污污染、焊接環(huán)境不符合釬焊要求等。操作者技術(shù)不熟練,未按規(guī)程操作和防護(hù)。

預(yù)防舉措

按照釬焊母材選擇合適的點(diǎn)焊設(shè)備。焊絲要有干燥恒溫設(shè)備,在干燥室有去濕機(jī)、空調(diào)機(jī)、距地、墻不大于300mm,構(gòu)建焊絲收發(fā)、使用、保管等制度(非常是對壓力容器)。焊口邊沿進(jìn)行清除排出水份、油污及雜物磨損。冬汛期施工搭接防護(hù)棚保證施焊環(huán)境。對有色金屬和碳鋼施焊前,可在焊道右側(cè)線母材上涂以防護(hù)油墨作為保護(hù)。還可選擇焊絲和薄藥皮焊絲及氫氣保護(hù)等方式,去除噴濺物和降低熔渣。電工操作要求及時清除焊渣和防護(hù)。

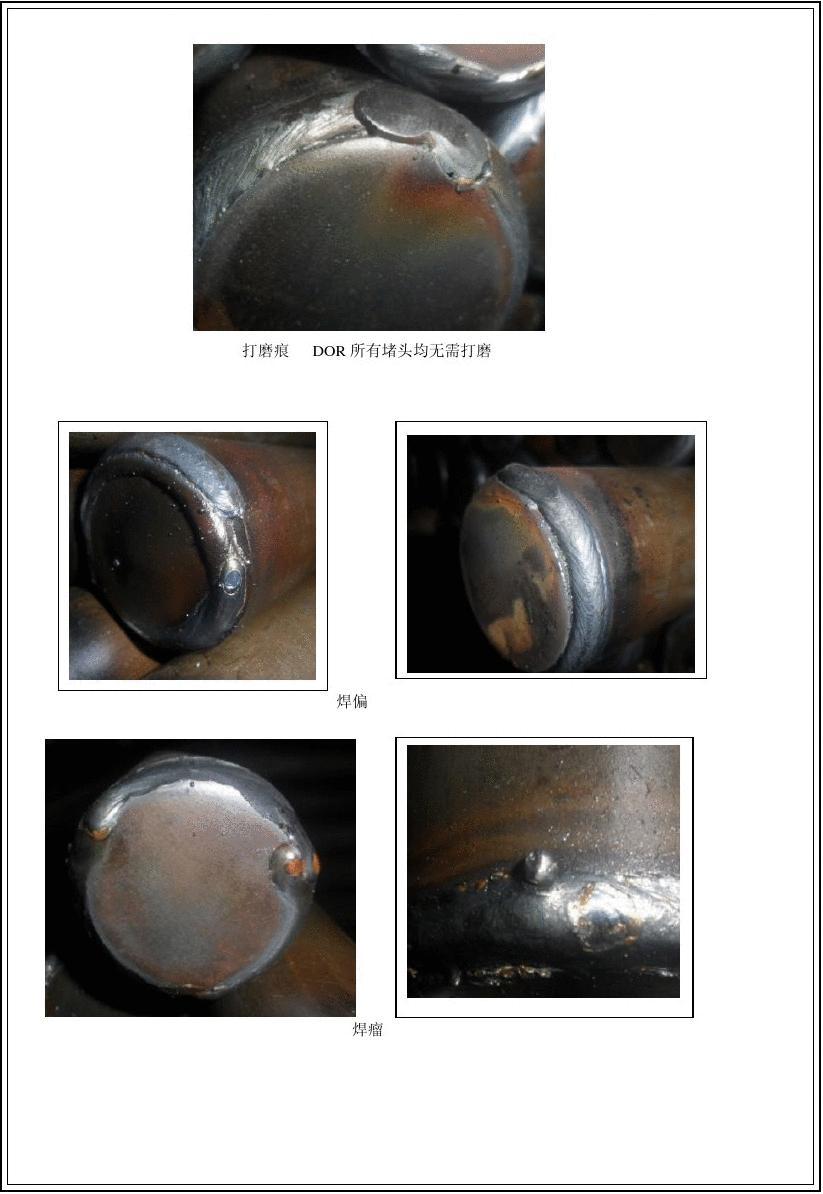

弧疤

現(xiàn)象:

因為操作不慎使焊絲或焊把與焊件接觸,或相線與型腔接觸不良短時地導(dǎo)致電弧,而在型腔表面留下弧疤。

緣由:

電焊操作者馬大哈大意,未采取防護(hù)舉措和對工具的維護(hù)。

預(yù)防舉措:

電工要常常對使用的電焊把線和接地線的絕緣情況進(jìn)行復(fù)查,發(fā)覺受損要及時包扎好。裝設(shè)接地線要牢靠可靠。釬焊時不要在焊縫外引弧。焊槍放置要與母材隔離或適當(dāng)掛起。不焊時及時切斷電源。發(fā)覺電弧凍傷,必須用電磨片及時打磨。由于在碳鋼等有耐腐蝕性能要求的螺孔上,弧疤會成為腐蝕的起始點(diǎn),增加材料的性能。

焊疤

現(xiàn)象:

焊后不清除焊疤,影響設(shè)備宏觀質(zhì)量,處理不當(dāng)還導(dǎo)致表面裂痕。

緣由:

非標(biāo)設(shè)備在制做安裝過程中,定位電焊工裝卡具在竣工拆除時所導(dǎo)致。

預(yù)防舉措:

組裝過程中使用的吊索卡具,在拆除后用磨片打磨與母材平齊,不可用大錘硬性摧毀卡具,以免損傷母材,對電焊時超深度的弧坑、劃痕等均應(yīng)補(bǔ)焊,并用磨片打磨與母材齊平,只要在操作時注意,是可以清除這一缺陷的。

未焊透

現(xiàn)象:

釬焊中熔池內(nèi)側(cè)沒有完全和母材偏析或母材和母材之間局部未焊透,這些缺陷稱未焊透稱作未偏析。它增加了接頭的熱學(xué)性能,同時會在此部位形成撓度集中,形成裂痕。在點(diǎn)焊中任何熔池不容許存在未焊透。

緣由

未按規(guī)定加工坡口,鈍邊長度過大,坡口的角度或組對的間隙過小。雙面焊時,反面清根不徹底或坡口右側(cè)及層間焊未清除干凈,使氧化物、熔渣等制約金屬間充分偏析。電工操作技術(shù)不熟練,如選用點(diǎn)焊電壓過大時,母材還未融化,焊絲已融化,使母材與焊絲熔敷金屬未偏析在一起;當(dāng)選用過小電壓時;運(yùn)條的速渡過快會使母材與焊絲的熔敷金屬不能挺好的偏析;在操作中焊絲的角度不正確,融化偏向左邊或點(diǎn)焊時偏吹現(xiàn)象,就會形成在電弧作用不到之處產(chǎn)生未焊透。

預(yù)防舉措

按設(shè)計圖樣或規(guī)范標(biāo)準(zhǔn)規(guī)定的坡口規(guī)格進(jìn)行加工和組對間隙。焊前要認(rèn)真清除坡口附件的銹斑污垢,非常是徹底清除熔池坡口內(nèi)側(cè),對多層熔池在點(diǎn)焊途中,要用角形磨片打磨清除焊層之間的氧化物。合理的選擇電壓大小和釬焊速率,隨時注意焊絲的正確角度。對長度較厚或?qū)嵝暂^高、散熱快的焊件,可在焊前對釬焊部位預(yù)熱或在點(diǎn)焊中加熱,使母材金屬與焊絲金屬達(dá)到偏析。