通常,傳統的永磁螺桿空壓機的驅動電機沒有怠速調節。 通常采用氣缸的上下限壓力測量來啟停水機,或改裝離合器,實現相對恒定的壓力控制。 一般對啟停次數都有規定,如200KW以上電機通常每小時啟停次數不應超過4次,而永磁螺桿空壓機啟動時有6-7倍的沖擊電壓,影響電網和機械負載; 永磁螺桿空氣壓縮機在卸載時壓縮電機。 這都是無用的工作; 加載過程中的上升壓力是沒有必要的,因為加載壓力設置是所需的最小壓力。

這是造成能源浪費的主要原因空壓機加載電流過大,我們現在如何解決永磁螺桿空壓機煤耗高的問題呢?

其實完全解決是不可能的。 我們可以通過手段來減少它。 常見的方式有以下幾種:

1、節能改造,一般的方法是加裝變頻器。 一是通過調壓和軟啟動,大幅度提高壓縮機的啟動電壓,防止壓縮機啟動時啟動電壓過高對設備造成沖擊和損壞; 根據用戶對壓縮空氣的需求,精確匹配電機功率,杜絕浪費,達到節電的效果。 同時,采用氣體設備生產工藝也可以保證壓力的穩定性空壓機加載電流過大,非常有利于企業產品質量的控制。

另外,通過節能設備的變頻器調節電機運行在最佳怠速,進而調節電機功率,使電機和設備保持在最佳經濟當量運行,從而達到達到電機省電運行的目的。

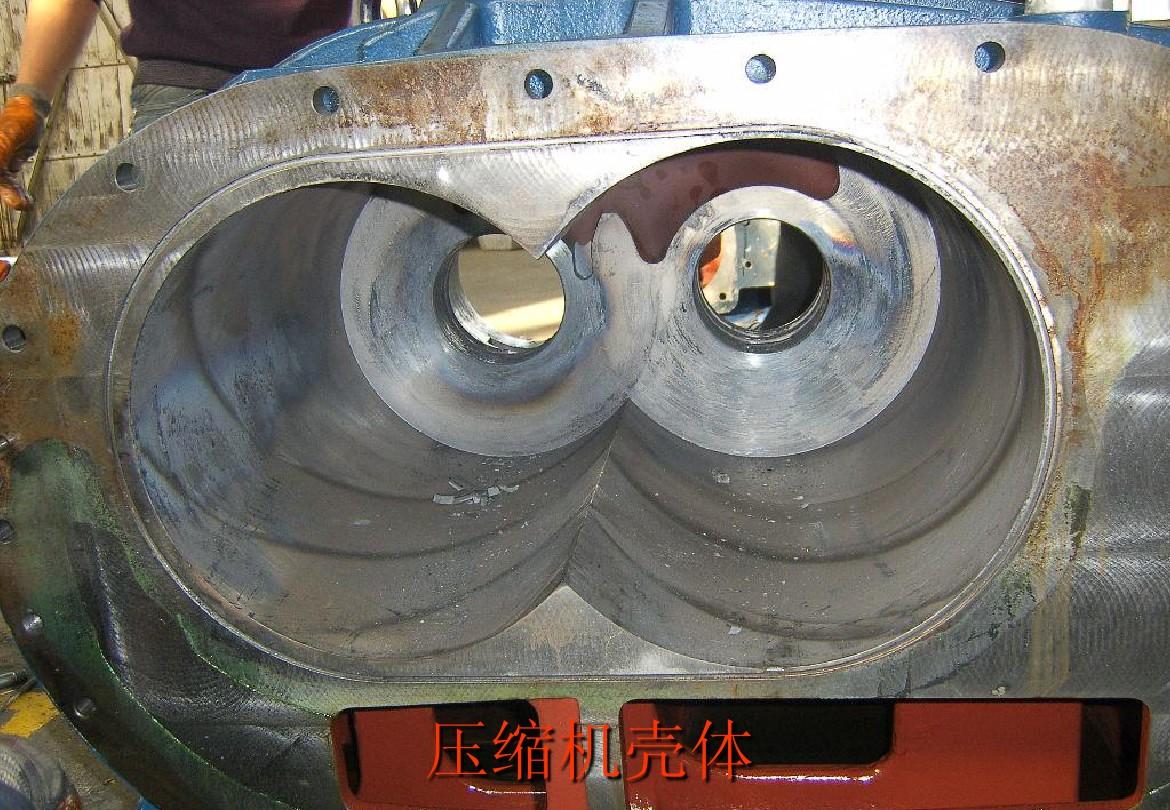

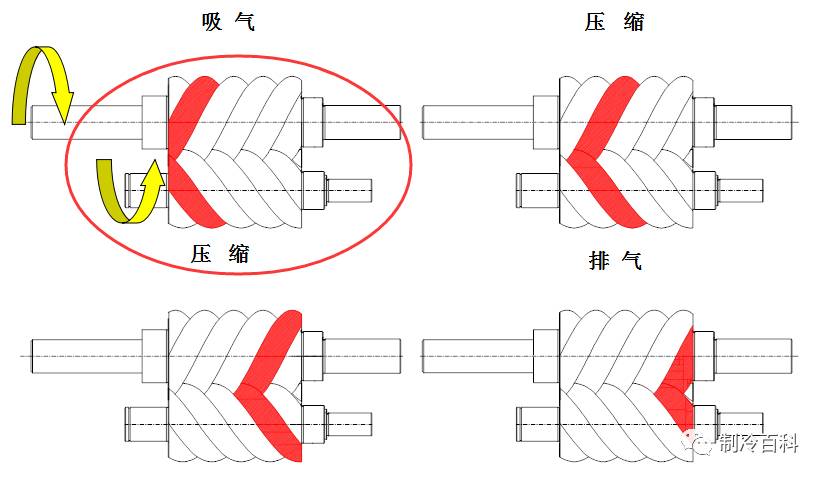

2、采用二級壓縮式永磁螺桿空壓機。 屬于二級壓縮,壓縮過程是自然空氣通過空氣過濾器進入第一級壓縮,在壓縮室中與少量潤滑油混合,混合的二氧化碳被壓縮到級間壓力同時。 壓縮后的二氧化碳進入冷卻通道,與大量油霧接觸,使機體溫度大幅降低。 冷卻后的壓縮二氧化碳進入二級定子,經過二級壓縮,壓縮至最終排氣壓力。 最后,壓縮機通過排氣法蘭排出,完成整個壓縮過程。