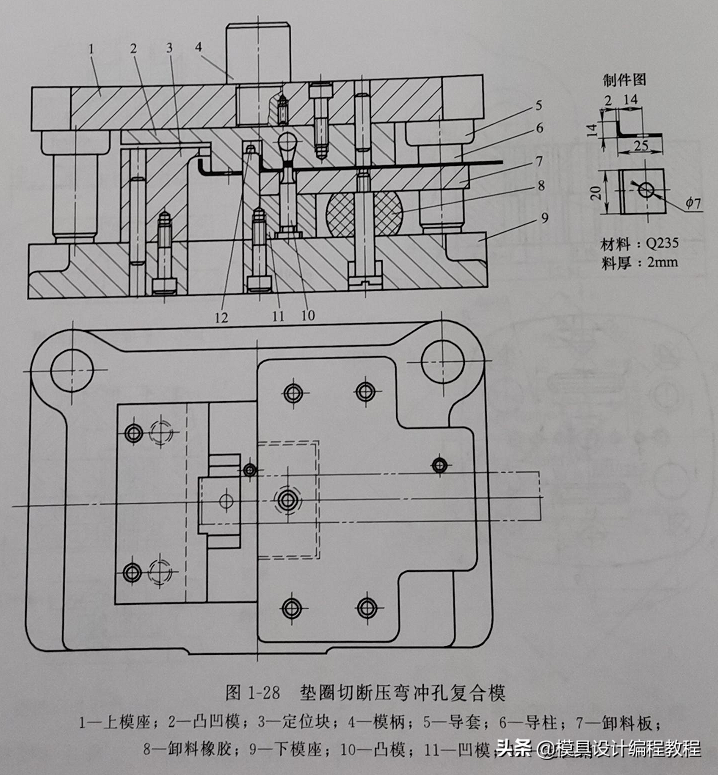

這是一個“L”形墊片復合模具,包括切割、彎曲、沖孔三道工序。 對于第一次沖壓件來說,雖然需要分兩步完成,但實際上,第一次沖壓后,每次沖床都可以完成一個合格的零件。

工作時,由兩個定位銷12和定位塊3控制送料。當上模向下運動時,公母模2和卸料板7在壓縮材料的同時,首先與凹模11一起將條料切斷。 ,然后開始彎曲。 折彎過程中,沖頭10再次沖孔,可以用壓縮空氣將沖孔的廢料吹走(沖孔模孔可設計為通孔,反面擴大,可在其上開溜槽)側面排出廢物。從模具中)。

沖裁好的零件從下模落下。

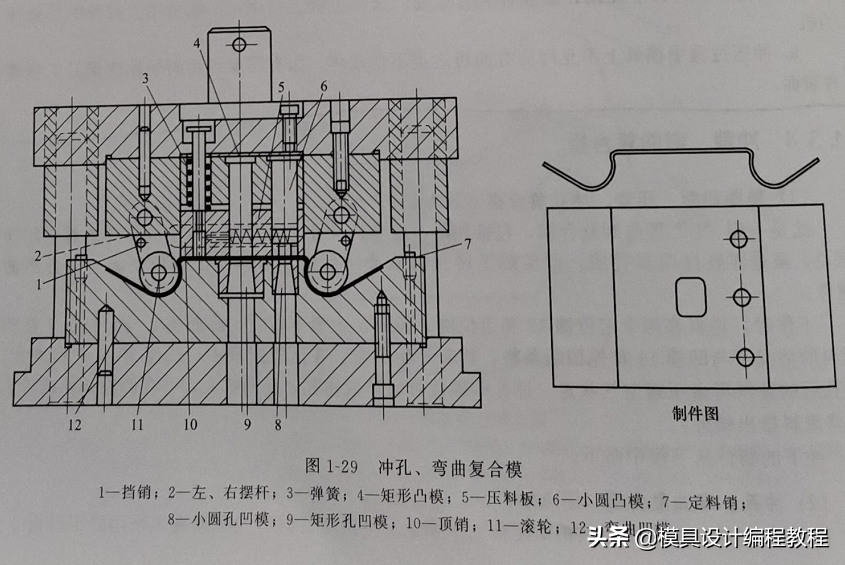

(2)沖孔折彎復合模具(圖1-29)

①工作過程:板材通過固定銷7定位在下模上,當上模向下運動時,壓板5在彈簧3的作用下將板材壓在下模上。鉸接在上模上的兩個滾輪11壓在板材兩側,滾輪11向內滑動將板材彎曲成型。 同時,矩形沖頭4和三個小沖頭6與凹模9和8對沖件配合。 當上模向上運動時,左、右擺桿2在彈簧作用下被頂桿10向外推動,并被限位銷1擋在原位。

②模具結構特點

A。 采用擺輥式彎曲機構,鉸接于上模兩側,單向向內滑動。 當它與上模一起向下移動時,完成了零件兩側的復雜彎曲動作。 結構簡單,運動可靠。 ,零件的成形質量得到保證。

b. 將沖孔模嵌入折彎模體內可以適應沖孔模和折彎模不同的磨損情況,所以客觀需要的是不同的磨削周期,而且更換起來也比較方便。

1.3.5 沖裁、拉深、切邊復合模

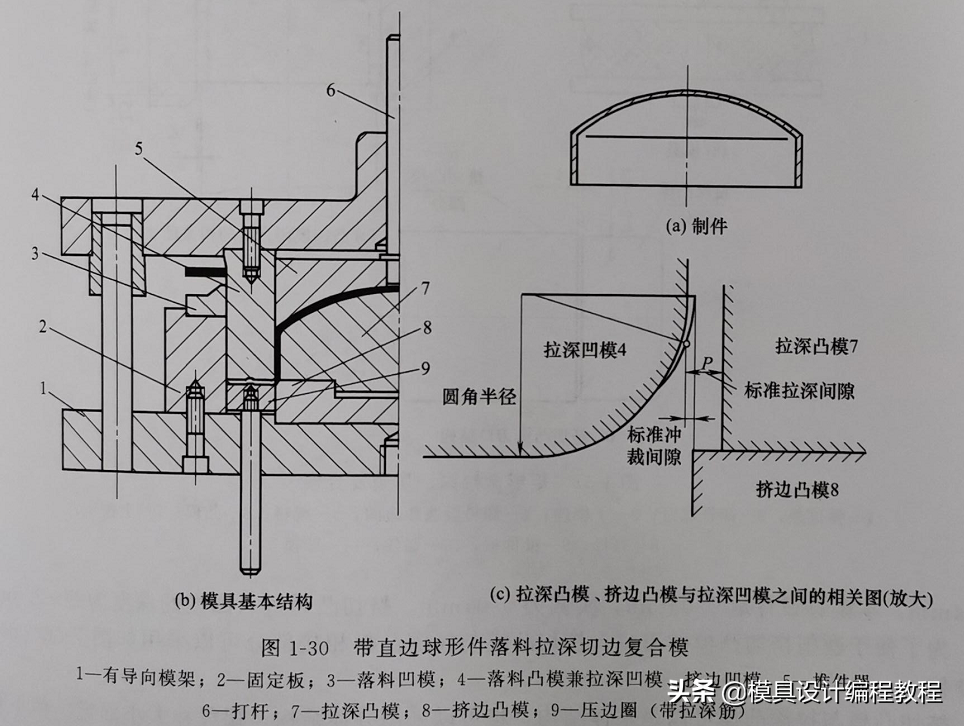

(1)直邊球面零件沖裁、拉伸、修邊復合模具(圖1-30)

該模具的基本結構原理與普通圓柱件沖裁拉深模具相同,只是增加了邊緣擠壓沖頭8。 拉深沖頭7、拉深模4和擠壓沖頭8之間的關系如圖1-30(c)所示。

模具設計的要點是:拉深模4的圓角部分與直壁部分不相切,而是相交于P點。P點與拉深凸模7的差值是——標準拉深間隙,以及P點與邊緣擠壓凸模8之間有標準的沖孔間隙差。另外,由于該部分球面部分較淺,直壁部分較長,所以拉深筋只需在球面部分發揮作用即可。繪圖階段。 到了直墻拉絲階段,就不再需要拉絲珠的作用了。 因此,計算板尺寸時不需要額外的余量。

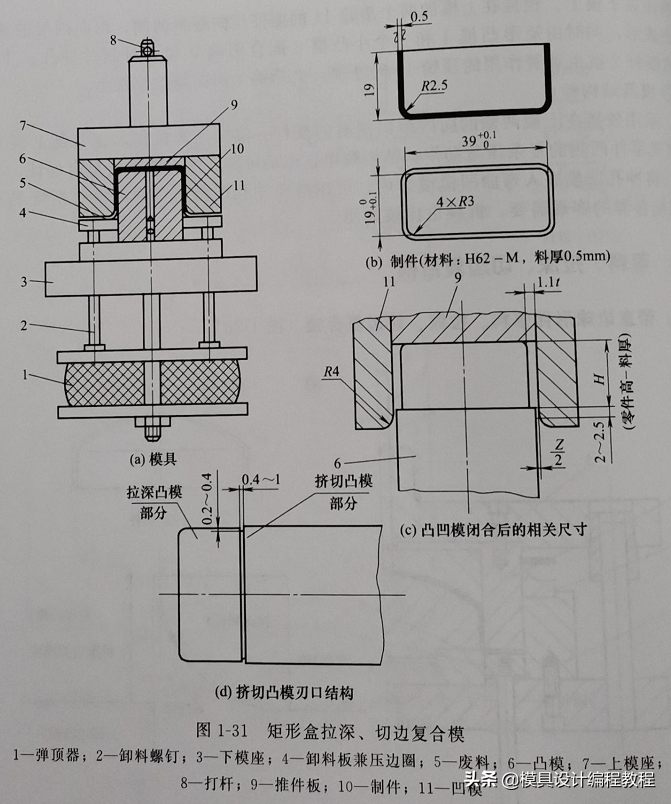

(2)矩形盒拉深切邊復合模具(圖1-31) 該模具的結構與常規開式拉深模具非常相似。 所不同的是,沖頭6不僅起到拉深沖頭的作用,還可以對廢料進行擠壓和切割。 因此,沖頭6實際上是拉擠沖頭。

在該模具中,壓邊圈和擠壓沖頭形成滑動配合(H7/h6)。

拉伸凸凹模單邊間隙Z為1.1t,實測為0.54mm; 擠壓凸凹模雙邊間隙Z可為0.02~0.04mm。 本模具設計為0.03mm,實測為0.04mm。 擠壓沖切沖頭進入凹模的深度為2~2.5mm。

為了便于擠壓凸模切削刃的修磨,擠壓凸模與拉深凸模的連接部分可采用圖7-56(d)所示的結構。

擠壓沖頭和拉伸沖頭可根據尺寸采用整體結構或分體結構。 但無論采用何種結構形式,拉深沖頭和擠壓沖頭都必須保持良好的同軸度。 否則會出現間隙不均勻,嚴重時會出現咬模現象。 它不僅影響擠壓質量,而且影響模具的壽命。

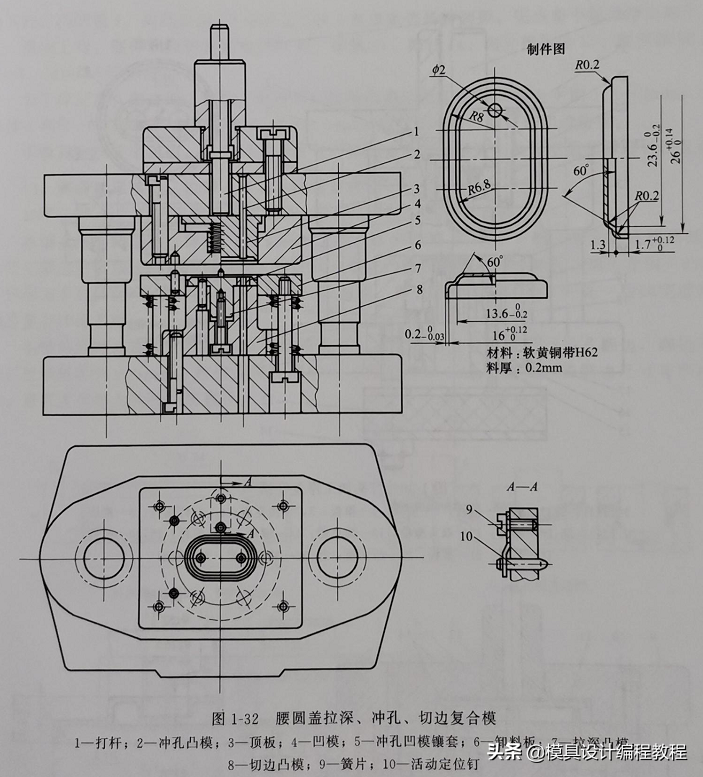

(3)拉深沖孔切邊圓蓋復合模具(圖1-32)

該模具適用于拉深高度比較小的零件。 帶材一次沖壓切邊后,無需進行翻邊等加工,生產率高。

模具結構特點:拉深沖頭7和切邊沖頭8的工作部分外形尺寸之差為兩種材料厚度。 模具4的切削刃需要具有圓角。 當上模向下運動時,凹模4和拉深沖頭7將零件拉深成型,然后與切邊沖頭8一起形成無間隙的沖頭,并切除廢料。 下模由沖模鑲件5、拉深沖頭7、修邊沖頭8組成,以保證刃磨方便。 頂板3起到成型模具和卸料的作用。 為了防止零件殘留在下模中,卸料板6的上表面可以高于拉深沖頭7的上表面,并且卸料板6和切邊沖頭8可以幾乎不配合。間隙以確保零件不會落入下模。 卸料板上有6字形孔,方便卸料。

1.3.6 多工序一體化復合模具

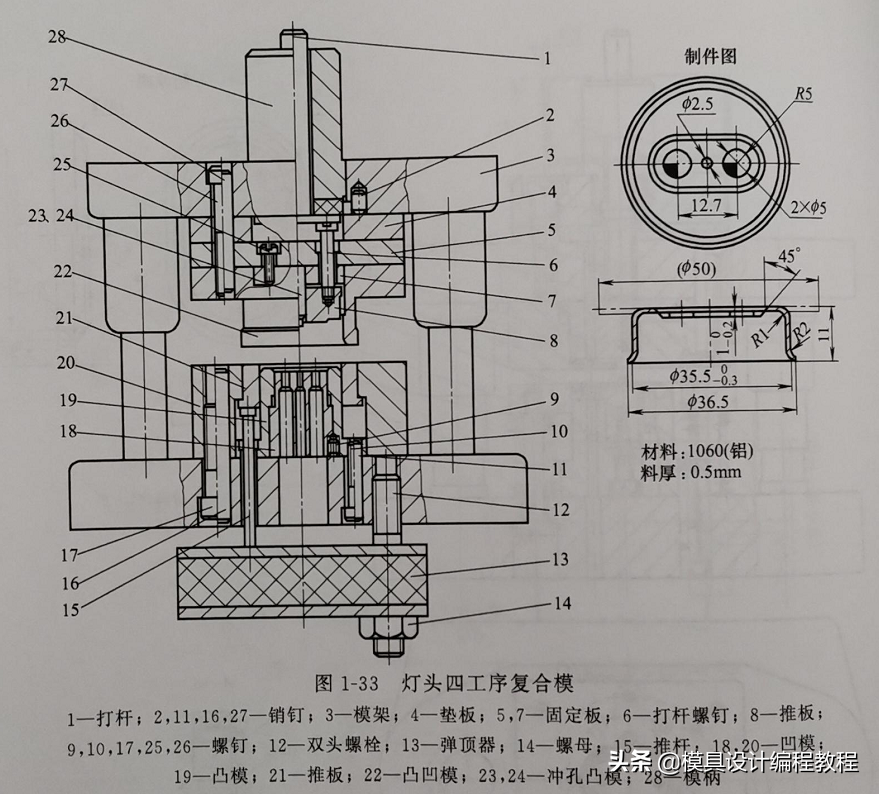

(1)燈頭下料、沖孔、拉伸、成型、翻邊復合模具(圖1-33)

這是一種用于沖切熒光燈燈頭的四步復合模具,包括下料、拉伸、沖孔、成型和順序組裝。 不僅可以大大縮短生產周期、降低成本斜面機構正反行程效率,而且省去了半成品多次進出模具的工序,減少了不安全因素。 但模具主體需要采用鑲嵌結構和電加工技術來保證其精度,且模具的裝配也較困難。 下料的卸料結構圖中未示出。 可采用彈簧卸載或布局前后不重疊。

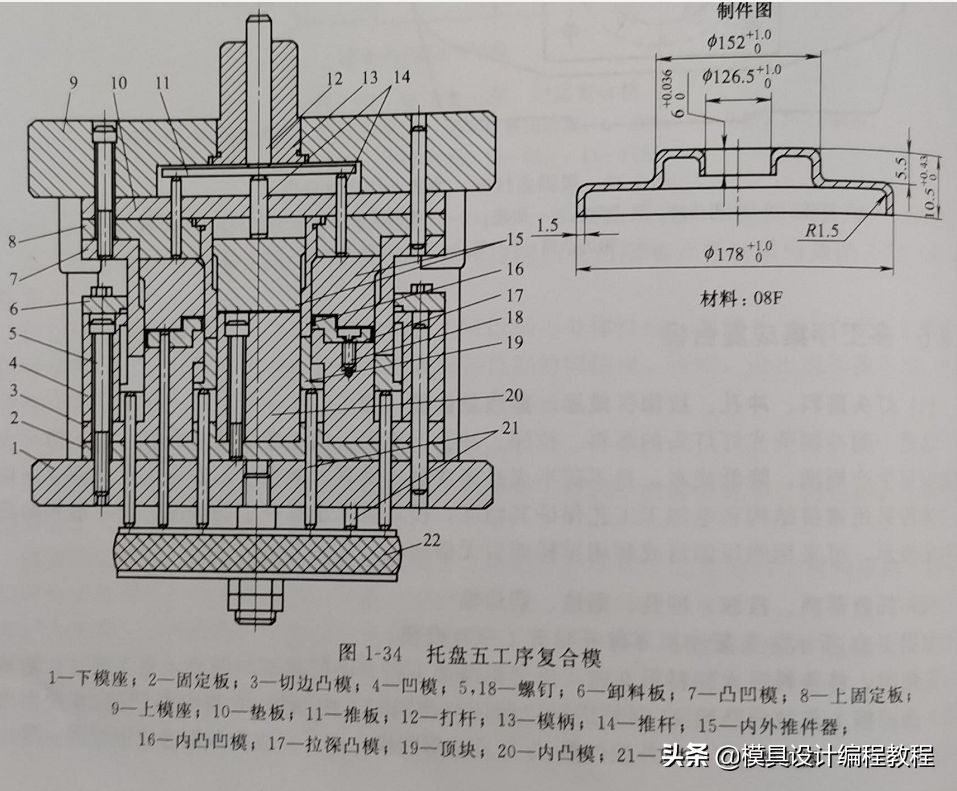

(2)托盤落料、拉深、沖孔、翻邊、修邊模具

圖1-34所示為某柴油機配件托盤的五工序復合模具。

工作時,片材被送入卸料板6,壓機滑塊向下移動,凸凹模7、4落下晶圓。 滑塊再次向下運動,凸凹模7和拉深凸模17開始拉深。 同時,內凸模20和內凸凹模16用拉深凸模17沖出內孔和凸緣,并將零件向內和向外推動。 工具15還起到壓模的作用,以完成深沖壓和翻邊成形過程。 滑塊繼續向下運動,凸凹模7、內凸凹桃16和修邊沖頭3擠壓并切除多余的邊料,完成整個零件的沖壓過程。

滑塊向上運動,通過驅動桿12、推板11、推桿14、內、外推桿15、頂出裝置22、推桿21、推塊將零件及廢料推出。 19 等

為了保證沖孔、翻邊等工序的正常進行,拉深凸模應低于沖裁模上平面1.5~2mm。 零件7與零件3之間、零件16與零件3之間應留有0.02~0.04mm的雙面間隙,以保證擠出邊緣的質量。

這種模具雖然生產效率高,但切削刃部分進入凹模的時間較長,容易被磨鈍。 模具的制造和修理也比較復雜。

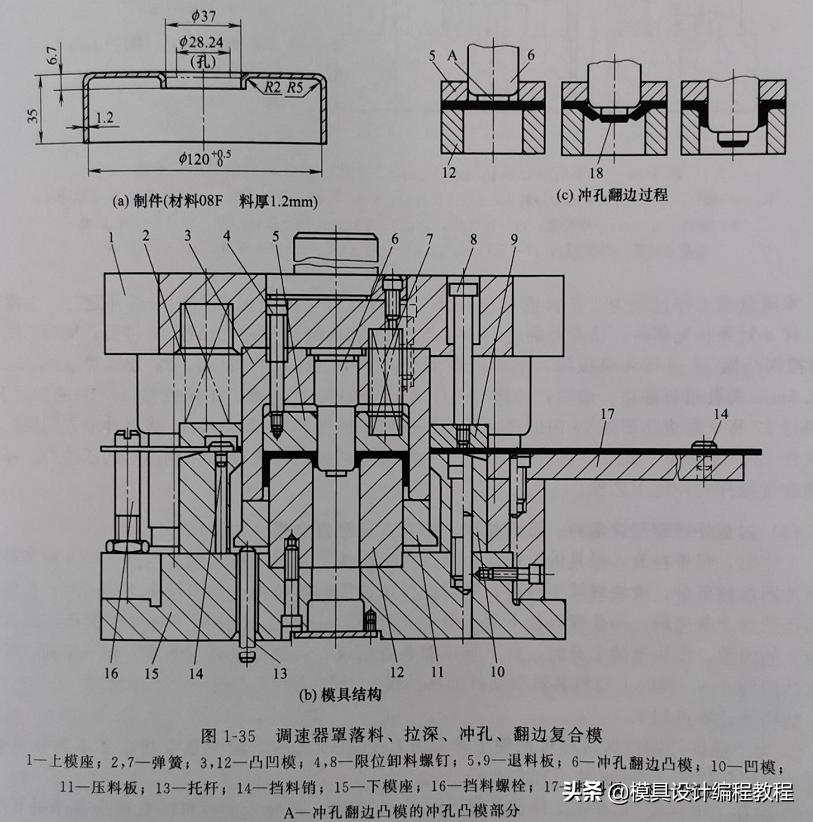

(3)調速器蓋落料、拉深、沖孔、翻邊復合模具

圖1-35所示為汽車調速器蓋落料、拉深、沖孔、翻邊復合模具。

該模具的沖裁凸模和拉深凸凹模3安裝在上模上,沖裁凹模10安裝在下模上。 是后續模具結構。 為了簡化翻邊制造工藝和模具結構,將沖孔和翻邊沖頭6一體化。 沖孔和翻邊與凸凹模12在同一沖頭6的受力下協同工作,實現一模兩用,即先預沖孔再翻邊,一次完成沖孔翻邊復合沖壓工藝。其他。

當本模具預沖孔直徑為φ28時。 24mm,由于采用沖孔和翻邊復合的方法,使翻邊部分孔的壁厚減小到0。8mm,翻邊高度比圖案尺寸高出約0。6mm。 因此,如果對翻邊尺寸有嚴格要求,則需要適當增大沖頭沖頭的直徑。

翻邊采用復合沖孔,沖孔形成的喇叭形孔形狀非常有利于翻邊。 在相同條件下,采用復合法時,沖頭刃口銳化的次數比采用分刃法時要少得多。 由于前者的毛坯材料變形較大,沖頭刃口所承受的沖擊力減小,沖頭的磨損減少,因而提高了沖頭的壽命。 另外,由于沖出的毛刺面向沖頭內側,翻邊后口部不易破裂,有利于提高翻邊質量。

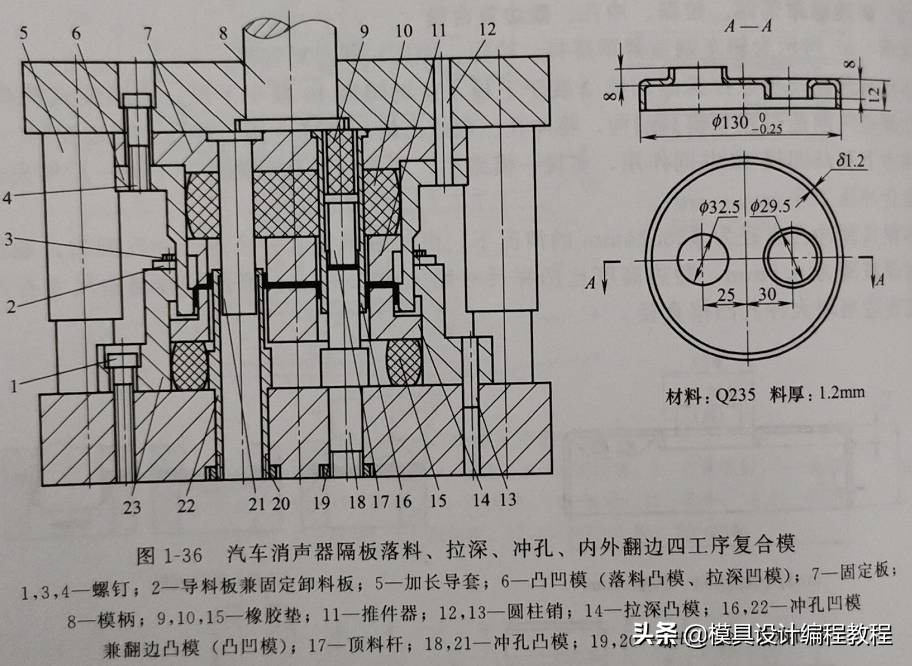

(4)消聲器隔板下料、拉深、沖孔、內外翻邊復合模具

圖1-36所示為汽車消聲器隔板下料、拉伸、沖孔、內外翻邊四工序復合模具。

該模具的工作過程是:依靠導板2和限位釘(圖中未示出)送料定位。 上模下降,先沖裁件8,然后沖裁外凸緣預沖沖頭21和內凸緣預沖沖頭18。 同時,公母模6和拉深沖頭14進行外緣拉深,上模繼續向下,將上、下(前、后)片16、22翻邊到φ29.5mm的兩個孔中。分別為832.5mm和832.5mm。 最后,模具在經過下死點后開始向上運動。 在橡膠墊9、15的作用下,頂出桿17將下翻邊公母模16內的預沖裁廢料頂出,推料器11和沖頭14將沖裁后的材料推出。 將沖孔隔斷件從零件22、16上去除。此外,橡膠墊10、15在毛坯拉深、翻邊時提供壓邊力,可有效提高產品的沖壓工藝。

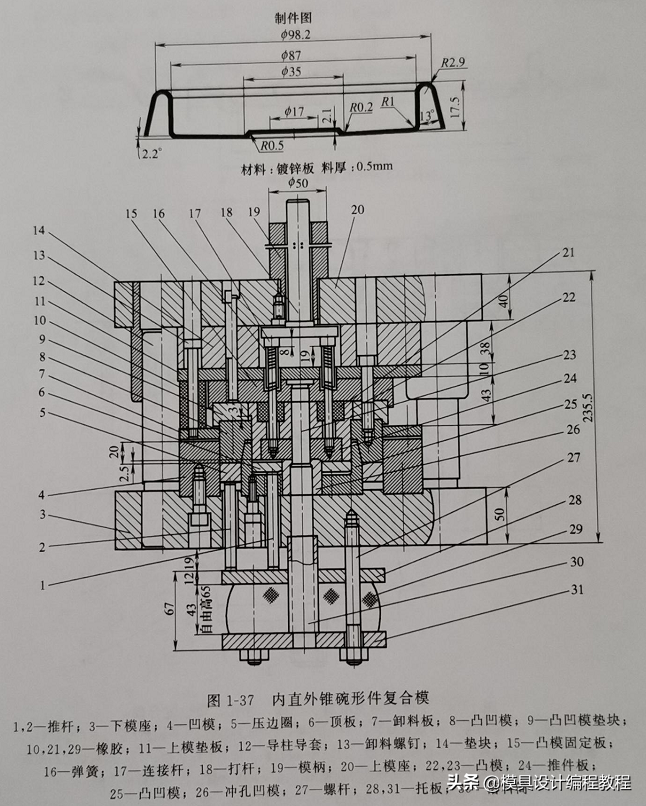

(5)直形內外錐碗形件落料、正反拉、沖孔、沖壓復合模具(圖1-37)

工作時,將條帶放入模具的工作區域。 當壓力機滑塊向下移動時,壓邊圈5和凸凹模8將帶料壓緊,沖出落料部分。 當滑塊繼續下降時,同時進行正常過程。 拉深和反拉深,當滑塊到達下死點時,拉深、沖孔、壓凸臺全部完成,沖孔廢料落下。 當滑塊上升時,外錐筒在橡膠21的作用下與陰陽模8的內腔分離。當滑塊繼續上升時,下頂出裝置的頂板6將產品送至頂出裝置。與凹模4在同一平面上。(零件與凸凹模25分離),同時上送料裝置將零件推出凸模22、23,完成一個工作循環。

結構設計要點如下。

1、為了保證拉外值時毛坯盡可能靠近邊緣,以減少浮動狀態,防止起皺,模具結構圖中標注的2.5mm標記不宜過大。

2、在最終工作前確保上推板24懸掛在沖頭22的內腔中,以免被壓帶材在落料沖孔前變形。 同時其截面積應盡可能大,以避免沖孔機構。 產品被推出時會發生變形。

③沖頭22工作前,由于橡膠21的作用,沖頭22已向下移動3毫米,此時其下平面與沖頭及凹模8的下平面的差不應大于2.5毫米,否則條帶容易變形。

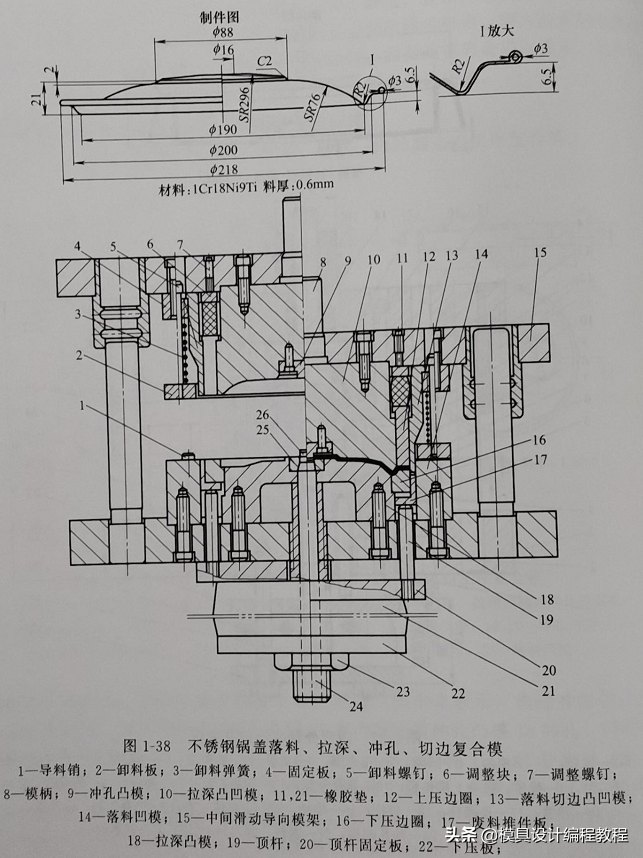

(6) 鍋蓋落料、拉深、沖孔、修邊復合模具

圖1-38所示為不銹鋼鍋蓋下料、拉深、沖孔、修邊復合模具。

該零件采用落料→正向拉深(淺球面形狀)→反向拉深(低錐度外緣)→沖孔(φ16mm)→切邊→卷邊,共6道工序,共需6副模具。 由于工序多、生產效率低、成本高、質量不穩定,采用多工序一體化復合模具,在一次沖壓工序中完成落料、正反拉、切邊、沖孔工序,卷邊工序單獨進行結束。

經過工藝分析,雖然該零件的形狀比較復雜,但正反兩個方向的拉深都非常淺。 正向類似于淺球形拉絲,反向是低錐度拉絲。 兩者均可一次成型,且落料、沖孔、切邊等工序為不同直徑的同心圓,可使用復合模具在一次沖壓工序中順利完成。

模具結構圖1——一半為打開狀態,另一半為閉合狀態。

合模時,沖裁切邊凸凹模13和沖裁凹模14閉合。 首先將毛坯從帶料上沖出,同時上壓環12、沖裁切邊凸凹模13、下壓環16和廢料推板17對毛坯進行壓緊緊緊。 上模繼續向下移動,開始正向拉伸。 上述四個部分起到壓邊圈的作用。 由于上膠墊11的彈力較強,隨著上模繼續向下運動,下緣環16被迫向下運動(下膠墊21的彈力必須小于上膠墊21的彈力)。 11)。 當其被更深地拉入沖頭18的凸臺時阻擋時,上緣環12被迫向上移動,反向拉拔也開始。 同時,下壓環16與沖裁切邊凸凹模13產生剪切運動,完成切邊過程。 上模繼續向下移動,使拉深凸凹模10與拉深凸模18緊密貼合。 同時,沖孔沖頭9與沖孔凹模25產生剪切運動,完成沖孔過程。 描邊完成,正反面繪制工序也完成。 全做完了。 沖壓廢料從空心螺桿的空心孔中排出。 當上模向上運動時,條料廢料被彈性卸料板2卸出,推廢料板17和下沿環16位于下橡膠墊21和頂桿19之間。在機器的作用下,修整后的廢料和工件從模具表面頂出,完成整個沖壓過程。

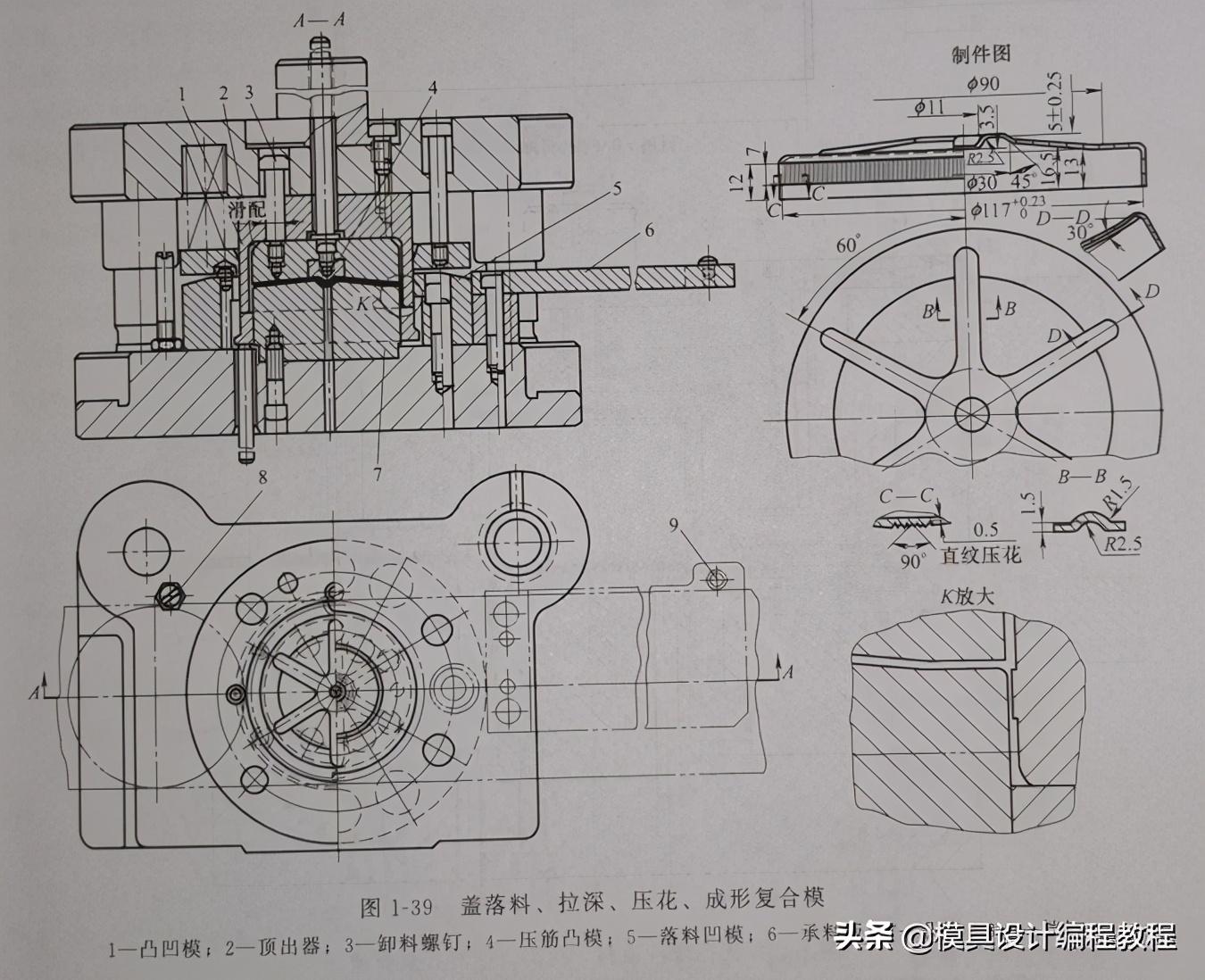

(7) 蓋板沖裁、拉深、壓花、成型復合模具

圖1-39所示為由1.5mm厚08F鋼板制成的覆蓋件沖裁、拉伸、壓花、成型復合模具。

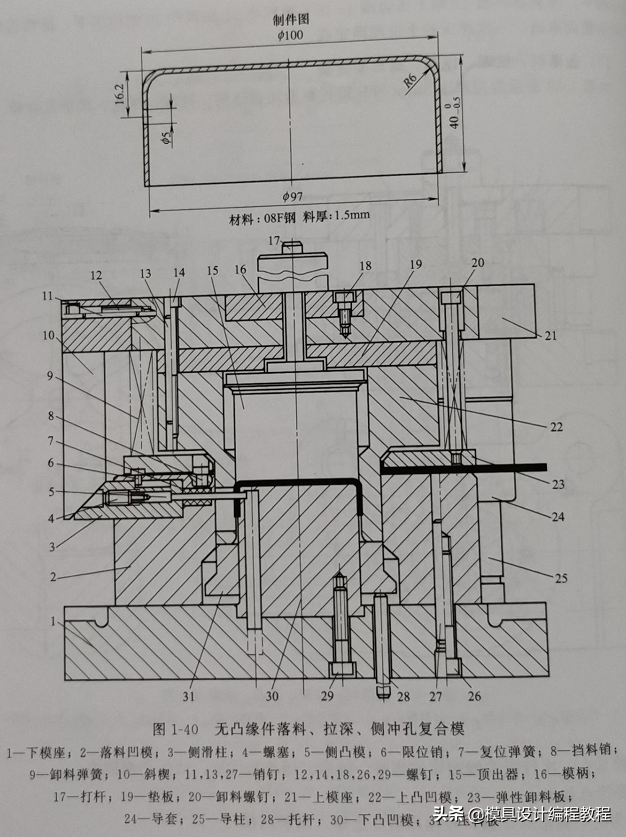

(8)落料、拉深、側沖復合模

圖1-40所示為一種用于側壁帶小孔的無法蘭零件落料、拉伸和側面沖孔的復合模具。

該模具的主要工作部件由用于沖裁和拉伸的上、下凸凹模以及完成側面沖孔的側滑塊機構和下凸凹模組成:

① 下凸凹模作為拉深沖模和側沖模; 上凸凹模側壁上有一個穿過側沖頭的條形孔。

②側滑塊機構實際上是一種快速換模機構,由側滑柱3、回位彈簧7、側沖頭5、螺塞4組成。當側沖頭5折斷或其他損壞時,通過壓力機打開模具。滑動,然后將側滑柱3中的螺釘旋出,然后將長釘擰入側沖頭s的螺紋中,這樣就可以輕松地取出損壞的側沖頭g,過程相反。 這樣,無需離開壓力機即可更換側沖頭5。

3、為保證模具工作過程順利進行且不相互干擾,模具結構設計時應滿足以下幾點。

A。 當開始側沖時,沖孔件的圖紙已經完成。

b. 沖孔凸模向右移動時,不能干擾上沖頭和凹模的移動。

C。 返回時,確保沖孔凸模先退出凸模和凹模。

d. 斜楔與側滑柱的斜角既要保證側沖的行程,又要保證側滑柱的平穩運動。

圖1-40為模具閉合狀態。 其工作過程如下:首先,壓力機滑塊帶動由零件9至零件24組成的上模向下運動。 彈性卸料板23首先與放置在沖裁模2上的已加工坯料接觸,卸料彈簧9不斷受到壓縮,彈性卸料板23壓縮坯料。 由于下凹凸模30的上端面比沖裁凹凸模2的上端面低約一料厚,因此上模再次向下運動,即上凸凹模22向下運動大約需要一層材料厚度才能完成沖裁。 上凸凹模22繼續向下移動,開始拉深。 拉深時,壓力機的氣墊通過支撐桿28和壓板31來壓住邊緣。 隨著拉深的進行,當上模下降到上凸凹模22的側壁時,側沖頭5上的條孔最低點低于側沖頭5的切削刃最低點時,斜楔10與側滑柱3的斜面接觸,側滑柱3帶動側沖頭5開始沖裁,沖模2的導孔向右移動。 當側沖頭5穿過上凸凹模22側壁上的條形孔時,側沖開始,拉深完成或仍在進行中,直至上、下模完全閉合沖裁。 沖孔和拉絲完成。

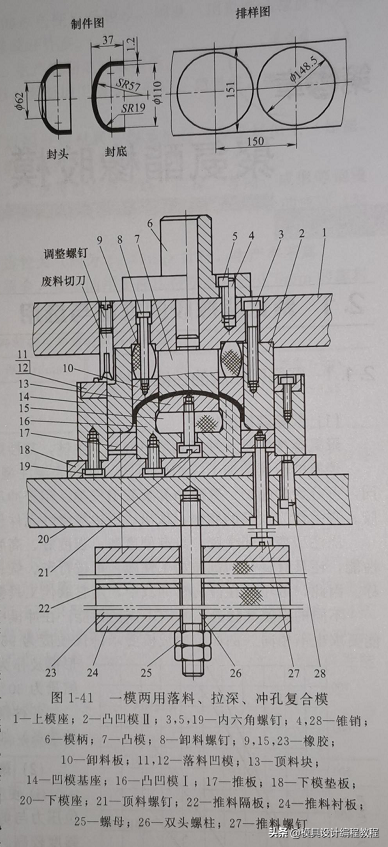

(9)一模兩用復合模(圖1-41)

①工作過程:將151mm寬的帶材放在沖裁模11上(此時零件17比零件12上平面高1~2mm),用定位螺釘(安裝在沖裁模12上)定位,啟動壓力機,滑塊隨上模向下移動。 首先,凸凹模1和推板17將材料向下壓。 當工件2的切削刃進入沖裁模具12內1.2mm時,沖裁過程完成。 滑塊繼續向下移動,P148.5mm圓毛坯被公母模16推入零件2的凹模內,拉深過程開始,直至卸料板10與凸模圓弧面平齊7、繪圖過程開始。 最后,后蓋部分已被沖壓。 此時,廢料切割機已將落料廢料切掉。 如果滑塊繼續向下移動1.2~1.4mm,則沖孔過程完成,底蓋部分轉變為頭部部分。 如果后蓋部位特殊沖孔斜面機構正反行程效率,滑塊行程必須縮短1.2~1。 4毫米。 只要調整壓力機的實際工作行程,就達到了模具的多用途設計目的。 當滑塊向上返回時,頂出塊13在橡膠的作用下將沖壓廢料推回零件孔內,然后由卸料板10將零件和沖壓廢料推出模具。工作循環結束。 然后將條帶向前移動一步,將零件連同廢料一起推入收集箱,開始下一個工作循環。

②模具結構 本模具由模架部分、工作部分和頂出裝置三部分組成。 如圖所示,上模座1、下模座20、模柄6以及對角分布的導柱、導套構成模架部分。 沖裁模12、模座14、下模座18、凸凹模2、116、沖頭7構成工作部分。 頂推裝置由卸料板10、頂塊13、推板17、推料螺桿組成。 模具整體結構緊湊,操作方便。 該模具多用途,適合中小批量生產。